Monessa prosessissa lämmityksellä tai jäähdytyksellä, tai joissakin tapauksissa molemmilla, on olennainen tehtävä lopputuotteen laadun kannalta. Elintarviketeollisuudessa tuotteen jäähdytyksellä ja nopealla lämmityksellä haetaan tuotteen pitkää säilyvyyttä. Kemianteollisuudessa taas kyse voi olla jonkin kemiallisen reaktion käynnistämisestä tai prosessin nopeuttamisesta. Tuottavuutta pystytään parantamaan merkittävästi prosessien nopeutuessa ja lopputuotteen ominaisuuksien parantuessa, kun halutaan nostaa tai laskea tuotteen lämpötila tehokkaalla lämmönsiirrolla.

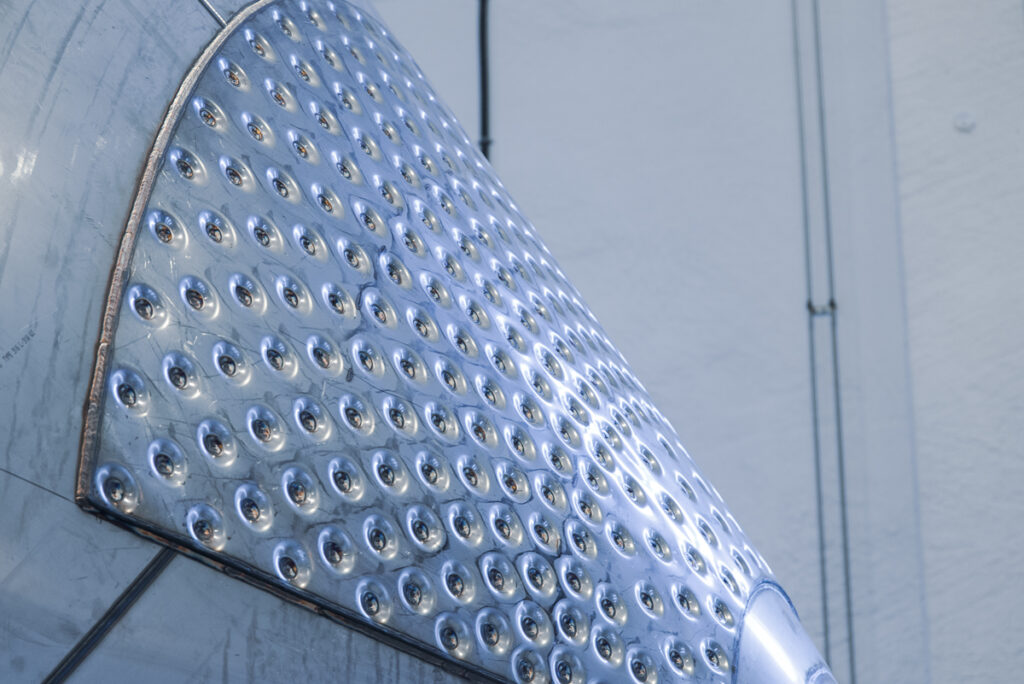

Säiliöiden sisällön lämmitykseen ja jäähdytykseen on monia tapoja riippuen tuotteen vaatimuksista. Elintarviketeollisuudessa vältetään usein säiliöiden sisäpuolisia putkistoja niiden vaikean puhdistettavuuden takia. Näissä tapauksissa säiliöihin on asennettuna erillinen lämmitys- tai jäähdytysvaippa sisäsäiliön ulkopintaan kiinni. Tällöin säiliön sisäosat peseytyvät erinomaisesti oikealla pesurin valinnalla ja puhtaus varmistetaan. Lämmitys- ja jäähdytysvaipan suurena etuna on maksimoitu lämmityspinta-ala säiliössä, näin lähes koko vaippa ja pohja sekä tarvittaessa myös kannen rakenteita pystytään valjastamaan lämmitys- tai jäähdytyskäyttöön. Maksimi paineenkesto lämmitysvaipparakenteella on normaalisti 3-4 bar(g), mutta erikoisrakenteella tätä voidaan hieman nostaa.

Muita tapoja tuotteen lämmitykseen ja jäähdytykseen ovat säiliön sisälle usein kierukan muotoon tehdyt putkistot. Suunnittelemalla niiden sijainti oikein ne toimivat tehokkaasti. Haittapuolena on niiden vaikea pestävyys. Usein kemianteollisuudessa tämä ei kuitenkaan ole ongelma, joten kierukkarakenne on yleinen. Lisäksi kierukan paineen- ja lämmönkesto ovat erinomaisia verrattuna lämmitysvaippaan.

Kolmas tapa on asentaa vaipan ulkopintaan puoliputken muotoinen rakenne. Putkien väliin jää täten rakoa, joten tehokkuus ei näin ollen ole lämmitysvaippaan nähden yhtä hyvä. Etuna on kuitenkin hyvä paineen- ja lämmönkesto, mutta haittana työläs puoliputken valmistus ja hitsaus.

Nykyään harvemmin käytössä oleva lämmitysmuoto on höyryn ajo suoraan tuotteeseen. Aikaisemmin tämä oli käytössä varsinkin meijerien pesukeskuksissa. Lämmitysteholtaan höyrynsyöttö on ylivertainen, kun höyryn lauhtumislämpö kohdistuu suoraan tuotteeseen. Toisaalta haittana ovat peseytyvyysongelmat, jatkuva huollon tarve sekä monessa tapauksessa soveltumattomuus prosessiin.

Lämmönsiirron laskentakaavassa vaikuttavina tekijöinä ovat pinta-ala, lämmönsiirtokerroin sekä lämpötilaero. Nämä tekijät vaikuttavat suoraan lämmitys-/ jäähdytystehoon. Haettaessa lisää tehoa lämmönsiirtoon, voidaan kasvattaa pinta-alaa esimerkiksi laittamalla myös säiliön pohjaan lämmitysvaippa tai asentamalla säiliön sisälle lisää kierukkaputkistoa. Lämmönsiirtokertoimeen pystytään toisaalta vaikuttamaan sekoituksen voimakkuudella sekä pintojen puhtaudella. Lisäksi lämpötilaeron kasvatus tuotteen ja vaipassa kiertävän nesteen välillä parantaa tehoa.

Vaikuttavia tekijöitä on siis monia ja rakenneratkaisut tulee tarkoin valita käyttökohteen mukaan. Kehittämillämme laskentaohjelmilla voimme laskea tuotteen lämmitys- tai jäähdytysaikoja suunnitteluvaiheessa, jotta lämmönsiirto ei olisi pullonkaula asiakkaan prosessille ja toimisi näin ollen optimaalisesti ja yhtenä osatekijänä prosessin tuottavuuden parantamisessa.

Antti Rantala, toimitusjohtaja